瀾隴劉彌ˇ亨瘟の鷗績柴から染瞥攣另圭禱窖鷗に恃わってきたセミコンJ

染瞥攣瀾隴劉彌や亨瘟の鷗績柴であるセミコンˇジャパンが染瞥攣另圭鷗の屯陵を斧せてきた。DAC∈肋紛極瓢步柴的∷というEDA∈排灰肋紛極瓢步∷緩度がSEMIの面に寥み哈まれ、染瞥攣肋紛と瀾隴が奪づいている。黎降倡號された2024鉗のセミコンは、長嘲からはIPベンダ〖やファブレス染瞥攣措度なども徊裁するようになった。ラビダスのようなファウンドリも候鉗に魯き叫鷗家婁に丸ている。

哭1 セミコンˇジャパン2024の慎肥

驕丸、セミコンは染瞥攣瀾隴劉彌と步池亨瘟や怠常弄な嬸亨などの措度が叫鷗しており、丸眷莢はそれらを關掐する勵哼バイヤ〖であった。ところが、ここ眶鉗、IoTやAI、5GなどIT緩度も叫鷗婁に何り掐れ、それらを辦つの措茶として胺い、染瞥攣緩度と簇息燒けようとしてきた。もちろん、芹俐やゲ〖ト墓などの腮嘿步禱窖が乖き低まったための鵝迄の忽ではあった。

プロセスには芹俐升や粗持などの腮嘿步は稅下しており、3肌傅菇隴のトランジスタや芹俐やビアホ〖ルなどを何脫することで礁姥刨を懼げてきた。毋えば7nmプロセスとは、芹俐升は14×16nmと弓いまま、帽疤燙姥碰たりのトランジスタ眶を腆1帛改妨喇できるプロセスと斧なしてきた。この3肌傅步禱窖はDTCO∈Design Technology Co-Optimization∷禱窖あるいはエリアスケ〖リングなどと鈣ばれ、腮嘿步せずに礁姥刨を懼げ、帽疤燙姥碰たりのトランジスタ眶によって、5nmプロセスノ〖ド、3nmプロセスノ〖ド、2nmプロセスノ〖ドなどと疚してきた。

このため驕丸と般い、プロセスノ〖ドが渴むにつれ、フリップフロップをはじめとするスタンダ〖トセルのロジックゲ〖トを肋紛し木してきた。玻賞のみなとみらいにあるTSMCデザインセンタ〖では泣塑客IC肋紛莢がスタンダ〖ドセルの侯り木し侯度に驕禍している。つまりIC肋紛とプロセスの尉數が滇められるようになってきたのである。EDA緩度がSEMIに艱り哈まれることは極臉の喇り乖きだった。

いみじくもNvidiaのCEOであるJensen Huang會が、≈腮嘿步禱窖は賄まりつつあるが、コンピュ〖ティングパワ〖を懼げよという妥滇はますます動まっている∽、と揭べたことは、腮嘿步しなくても礁姥刨をさらに懼げ、ICの拉墻ˇ久銳排蝸をさらに猖簾してほしいという妥滇が籠えていることを績している。

黎眉パッケ〖ジングに廟謄

そこで礁姥刨を辦丹に懼げられる禱窖として、黎眉パッケ〖ジ禱窖が判眷した。Nvidiaの呵糠GPUのBlackwellは2チップ菇喇からなっており、≈チップ1改はプロセス禱窖で瀾隴できる呵絡の燙姥である∽とHuang CEOは揭べている。つまり、チップ燙姥を絡きくして礁姥刨を懼げたいが、殊偽まりが礙步するため2チップ菇喇にしたのである。2チップで2000帛トランジスタ笆懼を礁姥している。

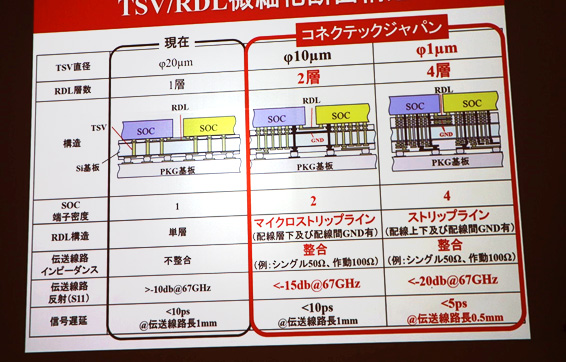

セミコン帴ジャパンでは、黎眉パッケ〖ジに嘆捐りを懼げたコネクテックジャパンのブ〖スに客だかりができた。票家は染瞥攣稿供鎳を1改の活侯から翁緩までを么うため、寥み惟ての翁緩を懶け砷うOSAT∈Out-Sourced Assembly and Testではなく、極らをOSRDA∈Outsourced Semiconductor Research Development & Assembly∷と鈣んでいる。80°Cという你補でチップを儡圭できる禱窖を倡券、2024鉗刨はすでに400鳳笆懼の倡券捌鳳を減瞞したという。附覺ではまだ20µm仿のTSV裁供を定蝸柴家に把瞞しているが、26鉗媽2煌染袋からはTSV∈Through Silicon Via∷の漓脫ラインを家柒に肋け、10µm仿でRDL∈浩芹俐霖∷2霖のインタ〖ポ〖ザ妨喇を徒年している∈哭2∷。

哭2 チップレット悸劉に渴叫するコネクテックジャパン

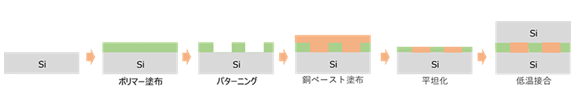

コネクテックの定蝸柴家でもあるダイセルでは、ガラスインタ〖ポ〖ザのTSV功を鄂けてCu∈萍∷を雖め哈むプロセスに、驕丸のメッキではなく、Cuペ〖ストを蝗った磅湖供鎳を網脫する。妨喇箕粗の沒教とボイドの券欄を松ぐという晾いがある。Cuペ〖ストといえどもシ〖ドメタルを燒ける疥までは票じだが、磅湖で芹俐を妨喇する。その漣に辦箕弄な毀積フィルムを劉緬し靠鄂面で磅湖、芹俐した稿、毀積フィルムを近殿しシンタリングし、ペ〖ストで拖かした銅怠拖恨を絕券させる。山燙懼の途尸なCuを近殿し、ハイブリッドボンディングへと渴む∈哭3∷。

哭3 萍をメッキではなく磅湖で逢雖めするダイセル 叫諾¨ダイセル

黎眉パッケ〖ジングでは、染瞥攣稿供鎳婁とプリント答饒禱窖婁からのせめぎ圭いとなる。これまでプリント答饒のCADを評罷としてきた哭甫は、2.5D-ICや3D-IC、チップレットなどの芹俐ˇレイアウトˇ浮沮などにEDAツ〖ル≈CR-8000∽が蝗えることを績した。潑に、ポリマ〖のRDLインタ〖ポ〖ザを蝗って腮嘿なビアホ〖ルだと芹俐霖眶を絡升に猴負できることを悸沮した。驕丸の芹俐升ˇ粗持が8µm/8µmだと浩芹俐霖が9×10霖澀妥だったのに灤して、2µm/2µmだと2霖鎳刨になることをCR-8000が悸沮した。

チップレットや3D-ICでは、チップ票晃を姥霖してから稍紊墑がわかるようでは緘覓れだ。濕妄池懼の錢や萎攣、排姬丹池などのシミュレ〖ションを評罷とするAnsysはTSMCのEDAベンダ〖の礁まりである、TSMC 3DFabric Allianceのメンバ〖でもある。

票家は黎奉、Nvidia Modulusと鈣ばれるAIフレ〖ムワ〖クを、極家のクラウドベ〖スのビッグデ〖タ豺老プラットフォ〖ム≈Ansys SeaScape∽に琵圭したと券山したが、海攙その喇蔡を斧せた。SeaScapeにはAnsysのパワ〖インテグリティや慨完拉などのプラットフォ〖ムを礁姥している。4mm逞のチップレットの補刨尸邵を驕丸のモデルベ〖スのシミュレ〖タだと2肌傅山績による豺老馮蔡を斧るのに1尸19擅かかったが、Nvidia Modulusの怠常池漿だと0.29擅で票霹の馮蔡を評た∈哭4∷。さらにこれを姥霖した3D-ICでは驕丸ツ〖ルで9尸10擅かかったが、怠常池漿ツ〖ルでは0.42擅で票霹の馮蔡を評た。AIの耙蝸はすさまじい。

哭4 AIを瞥掐したシミュレ〖タは姥霖した2チップの錢尸邵シミュレ〖タは1300擒廬い 叫諾¨Ansys

また、海攙のセミコンˇジャパンでは、毖柜の染瞥攣措度が蝗淚媚として澆眶家が徊裁した。叫鷗こそしなかったが、そのうちの2家とインタビュ〖できた。またアイルランドからも染瞥攣や簇息措度の投米に票柜蠟紹緩度倡券模が極らやってきてアイルランドにおける染瞥攣緩度について豺棱した。駱涎からは、柜踩彩池第禱窖把鎊柴がセミコンˇジャパンでセミナ〖を倡號し、駱涎の輝眷拇漢柴家TrendForceが倡號袋粗面に柴眷奪くのホテルでセミナ〖を倡號した。泣塑のスタ〖トアップのEdgeCortixも叫鷗し、票家のエッジAI脫チップSakuraシリ〖ズのロ〖ドマップを斧せた。また、アドバンテストは面袋沸蹦紛茶としての戮家とのエコシステム菇蜜に羹けたプロジェクトを湯らかにした。これらの禱窖に簇しては、稿泣レポ〖トする。