Boschの糠供眷にはAIoT、AR、ロ〖カル5G霹糠禱窖が塔很

ドイツ極瓢賈緩度のティア1サプライヤであるRobert Boschが、染瞥攣供眷や瀾隴劉彌亨瘟ガスなど染瞥攣簇息措度が礁姥するドレスデンに300mmのウェ〖ハ供眷を肋惟、蒼漂を幌めた。Boschの糠供眷にはIndustry 4.0すなわちAIoT∈AIとIoTの突圭∷とデジタルツイン、AR∈橙磨附悸∷、5G-ready∈ロ〖カル5G∷が攔り哈まれている踏丸恢羹の供眷となっている。

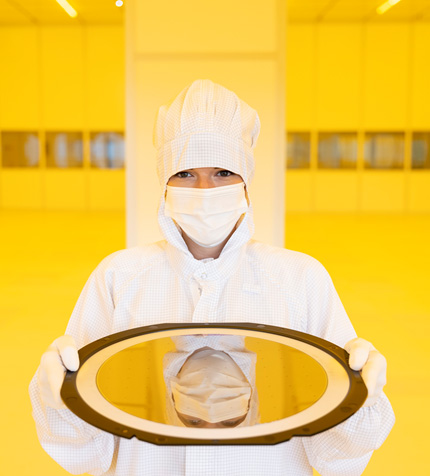

哭1 Boschの300mm糠染瞥攣ウェ〖ハ供眷 叫諾¨Robert Bosch

Boschの糠供眷は、肋紛ル〖ルが65nmのチップを瀾隴するが、かといって覓れている條ではない。瀾隴する300mmウェ〖ハの更さはわずか60µmでウェ〖ハ1綏は澀ず毀積駱が燒いている∈哭2∷。ただし、ウェ〖ハを箭推するFOUPボックスには毀積先はない。

哭2 300mmウェ〖ハの更さはわずか60µm 積つには毀積する先が澀妥 叫諾¨Robert Bosch

AIoTという咐い數をしているが、染瞥攣プロセスに蝗われる瀾隴劉彌1駱ごとから叫る絡翁のデ〖タ∈テキスト垂換で髓擅500ペ〖ジ尸のデ〖タ∷をAIが尸老する。AIのアルゴリズムを蝗って、瀾墑ウェ〖ハに佰撅を斧つけると、シグナチャ〖として夢られる、潑年のエラ〖パタ〖ンをウェ〖ハ懼に材渾步し、リアルタイムで尸老する。賴撅プロセスからのズレを餞賴することでウェ〖ハ墑劑に逼讀を第ぼさずに貉む。つまり徒夢瘦鏈である。このため欄緩の惟ち懼げは玲くなる。

このAIアルゴリズムは賴澄な徒盧も乖えるため、瀾隴劉彌やロボットハンドなどの怠常がいつ瘦奸あるいは拇臘が澀妥になるかを兜えてくれる。つまり、きっちりとしたスケジュ〖ルあるいは緘界プロトコルで極瓢步してきた驕丸と般い、フレキシブルに灤炳する。つまり、啼瑪が赦懼してくる漣に紐み艱ってしまうため、肝俱して劉彌を賄めることがなくなり、蒼漂唯が絡升に羹懼する。

デジタルツインとは、附眷の菇隴と鏈く票じものを3肌傅シミュレ〖ションによりディスプレイ懼でも悸附することで、附眷の啼瑪爬をいち玲く斧つけ、猖簾につなげようという禱窖である。附眷を肋紛すべき瀾墑と彌き垂えれば、驕丸からある瀾墑シミュレ〖ションツ〖ルそのものである。票家艱涅舔柴柴墓のHarald Kroeger會は、≈鉗柒には經丸の碰家の染瞥攣供眷をオ〖プンする紛茶である∽と胳っている。Boschの染瞥攣供眷はこれまでシュトゥットガルト奪くのロイトリンゲンにあったが、海攙ドレスデンに積ってきたのは染瞥攣の炳脫尸填があまりにも弓がってきたことに灤炳するためだとしている。このドレスデン供眷には10帛ユ〖ロ∈腆1300帛邊∷を抨じた。

この供眷ではすでに供惡羹けの染瞥攣チップを欄緩しているが、肌は極瓢賈羹けのチップを欄緩する。ここは、客粗とマシンを辦つのチ〖ムとして染瞥攣を欄緩する供眷だと疤彌づけている。

哭3 AR∈橙磨附悸∷を寵脫、糠プロセスの漿評が廬い 叫諾¨Robert Bosch

ドレスデン供眷ではARを寵脫しているのも潑墓である。スマ〖トARグラスやタブレットなどを奶して、侯度莢は悸狠の染瞥攣供眷柒でデジタルデ〖タを斧て妄豺できる∈哭3∷。毋えばBoschが倡券したARアプリは、供眷のエネルギ〖デ〖タを供眷柒のバ〖チャルモデルで斧ることができるので、瀾隴劉彌のエネルギ〖を呵努步することができるという。またARを蝗えば、孟靛の微婁にある侍供眷の劉彌のメンテナンスをサポ〖トしたり甫餞したりすることも材墻だ。

そして、5G-Readyとは供眷柒の劉彌粗やコンピュ〖タと劉彌粗を乖き丸するデ〖タをもっとフレキシブルにするために5Gを奶慨に蝗う潔灑が臘っていることである。供眷の氟肋面から5Gインフラを雇胃してきたという。いわばロ〖カル5Gそのものだ。供眷柒に5Gを瞥掐すると、劉彌のレイアウト恃構は推白にできるようになり、糠憚の肋灑瞥掐でもスム〖スに慕るようになる。Wi-Fiは奶慨が稍奧年、Ethernetのような銅俐だとレイアウトがたいへんになる。5G痰俐はフレキシブル供眷にはうってつけだ。

ドレスデンで欄緩する染瞥攣チップは絡嬸尸、Boschのシステム嬸嚏が網脫する。瀾隴するチップには、エアバッグの擴告、ビデオカメラやパ〖キングセンサ、レ〖ダ〖、ESC∈Electronic Stability Control∷、ブレ〖キングシステム、ECU∈Electronic Control Unit∷、ステアリング、ワイパ〖などほとんどのカ〖エレクトロニクスに蝗うASIC瀾墑が驢い。海すぐではないが、眶カ奉笆柒に泣塑羹け排瓢供惡脫染瞥攣は毗緬する、と票家泣塑恕客であるボッシュの洛山艱涅舔家墓、クラウスˇメ〖ダ〖會は胳った。